چدنهای فریتی ( Ferritic cast irons ) گروهی از چدنهای آلیاژی هستند که بدلیل محتوای بالای عنصر سیلیسیم مقاومت به حرارت و مقاومت به خوردگی عالی دارند .

انواع چدنهای فریتی

چدنهای فریتی به دو گروه چدن ۵ درصد سیلیسیم ( Silal ) ( 5% Silicon iron ( Silal ) ) و چدن پر سیلیسیم ( حاوی ۱۵ درصد سیلیسیم ) ( High ( 15% ) silicon iron OR High silicon cast iron ) تقسیم میشوند [۱] . لازم به ذکر است که در برخی منابع ، به چدن فریتی ، چدن پر سیلیسیم میگویند . یعنی چدن فریتی را به دو گروه چدن پر سیلیسیم برای کاربردهای مقاوم به حرارت ( حاوی ۴ الی ۶ درصد سیلیسیم ) و چدن پر سیلیسیم برای کاربردهای مقاوم به خوردگی ( حاوی ۱۴ الی ۱۶ درصد سیلیسیم ) تقسیم کردهاند [۲] .

خواص چدنهای فریتی

چدن حاوی ۵ درصد سیلیسیم یک چدن مقاوم به حرارت یا یک چدن نسوز است . چدن پر سیلیسیم که مقدار بیشتری سیلیسیم دارد و محتوای سیلیسیم آن ۱۵ درصد گزارش شده است ؛ یک چدن مقاوم به خوردگی یا یک چدن ضد اسید است [۱] .

چدن مقاوم به حرارت ( چدن نسوز )

چدن گرافیتی آلیاژی که ۴ الی ۶ درصد سیلیسیم دارد ، در بسیاری از کاربردهای دما بالا مورد استفاده قرار میگیرد . چدنهای فریتی مقاوم به حرارت ، در دماهای بالا مقاوم هستند و آلیاژی ارزان است . چدنهای مقاوم به حرارت ، چه چدنهای خاکستری و چه چدنهای گرافیت کروی یا نشکن ، مقاومت به اکسیداسیون خوب و ساختارهای زمینه فریتی پایداری را ایجاد میکنند . چدنهای پر سیلیسیم که در گروه چدن مقاوم به حرارت قرار میگیرند ، تا دمای حداکثر ۸۱۵ درجه سانتی گراد هیچ تغییر فازی ندارند [۲] .

محتوای بالای سیلیسیم در این چدنهای فریتی مقاوم به حرارت ، نرخ اکسیداسیون را در دماهای بالا کاهش میدهد ؛ زیرا سیلیسیم باعث تشکیل یک فیلم چسبنده و متراکم در سطح میشود . این فیلم متشکل از سیلیکات آهن است ( تا اکسید آهن ) . این لایه در برابر نفوذ اکسیژن مقاومت بسیار بیشتری دارد و با افزایش محتوای سیلیسیم ، اثربخشی آن بهبود مییابد [۲] .

چدنهای نشکن پر سیلیسیم یا چدنهای ندولار پر سیلیسیم

آلیاژهای چدن نشکن پر سیلیسیم ، به منظور افزایش دمای کاری چدنهای نشکن یا ندولار فریتی طراحی شدهاند . از این چدنها ، که گروهی از چدنهای فریتی مقاوم به حرارت هستند ، در دمای ۹۰۰ درجه سانتی گراد استفاده میشود . در محتوای ۵ تا ۶ درصد سیلیسیم ، مقاومت در برابر اکسیداسیون بهبود مییابد و دمای بحرانی افزایش مییابد ؛ اما چدن میتواند در دمای اتاق بسیار شکننده باشد . در اکثر کاربردها ، آلیاژهایی با صفر تا ۱ درصد مولیبدن ، استحکام کافی را در دمای بالا فراهم میکند و آلیاژ را در برابر خزش نیز مقاوم میکنند [۲] .

چدنهای خاکستری و نشکن پر سیلیسیم عمدتا ساختار فریتی دارند ؛ اما وجود عناصر تثبیت کننده کاربید ، منجر به تشکیل مقدار مشخصی پرلیت و اغلب کاربیدهای بین دانه ای ( Intercellular carbides ) میشود . این آلیاژها ، که گروهی از چدنهای فریتی هستند ، ذاتا شکنندهتر از گریدهای استاندارد چدن هستند و معمولا بدلیل هدایت حرارتی پایین و استحکام بالاتر در دمای بالا ، دارای تنش داخلی بالاتری هستند . این عوامل باید در هنگام انتخاب نوع عملیات حرارتی ، مورد توجه قرار گیرند [۲] .

چدنهای فریتی مقاوم به خوردگی ( چدن ضد اسید )

با افزایش محتوای سیلیسیم ، مقاومت به خوردگی چدن فریتی همزمان با از دست رفتن خواص مکانیکی نسبتا خوب و قابلیت تراش ، بیشتر میشود . محتوای سیلیسیم در چدنهای فریتی باید بین ۱۴ تا ۱۶ درصد باشد تا یک فیلم محافظ پیوسته از SiO۲ تشکیل شود . این فیلم بدلیل گرایش زیاد سیلیسیم به اکسیژن به راحتی بر روی سطوح ریخته گری تشکیل میشود [۳] .

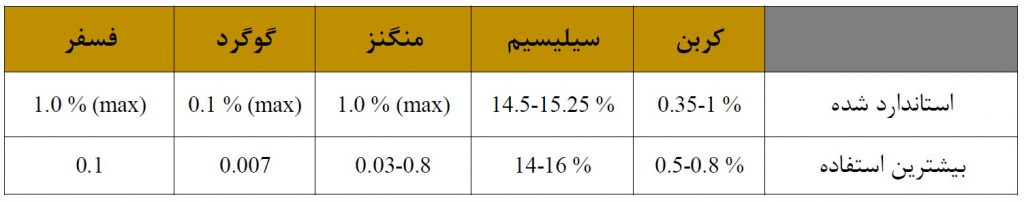

ترکیب شیمیایی چدن فریتی

جدول زیر ترکیب شیمیایی چدن پر سیلیسیم مقاوم به خوردگی ، که گروهی از چدنهای فریتی است ، را نشان میدهد [۳] .

آنالیز شیمیایی چدنهای پر سیلیسیم مقاوم به خوردگی [۳] .

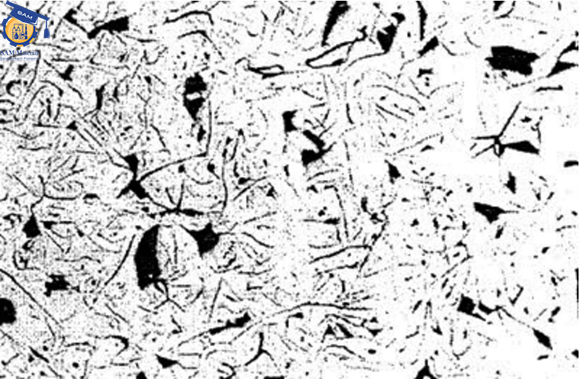

ریزساختار چدنهای فریتی

شکل زیر ریزساختار چدن پر سیلیس را نشان میدهد . کربن در این ریزساختار به صورت گرافیتهای لایه ای ( Lamellar graplut ) ، به شکل لایههای ظریف و ریز ، لایههای درشت و زبر و به شکل میلههای کوچک ، حضور دارد . گاهی اوقات در ریزساختار چدن فریتی پر سیلیسیم کاربید وجود دارد ؛ مخصوصا در صورت خنک شدن سریع ، بلافاصله پس از انجماد. خواص مکانیکی و مقاومت در برابر خوردگی ( به ویژه مقاومت به خوردگی بین بلوری ( Inter – crystalline ) ) چدنهای فریتی با افزایش اندازه دانه ، کاهش مییابد [۳] .

ریزساختار چدن پر سیلیسیم [۳] .

مقاومت به خوردگی چدنهای فریتی

ویژگی مقاومت در برابر خوردگی چدن پر سیلیس به فیلم تشکیل شده از دی اکسید سیلیسیم ( SiO۲ ) بستگی دارد . اتمهای آهن از شبکه سیلیسیم – فریت پس زده میشوند و اتمهای سیلیسیم باقیمانده اکسید میشوند ؛ بنابراین فیلم محافظ اکسید سیلیسیم تشکیل شده و از خوردگی بیشتر جلوگیری میکند . چدن پر سیلیسیم که مهمترین گروه چدن فریتی است ، در برابر سولفوریک اسید و نیتروژن اسید ( Nitrogen acid ) حتی در غلظتها و دماهای بالا و همچنین در برابر مخلوط اسیدهای سولفوریک و نیتروژن مقاوم است [۳] .

چدنهای پر سیلیسیم مقاوم به خوردگی یا چدنهای فریتی مقاوم به خوردگی ، در برابر اسید فسفریک در دمای اتاق ، اسیدهای آلی در همه دماها و غلظتهای اکسیدهای نیتروژن در دماهای بالاتر مقاوم هستند . علاوه بر این ، چدن فریتی پر سیلیسیم ( یا به اصطلاح چدن ضد اسید ) در برابر محلول دی سولفید کربن در دماهای بالاتر ، محلولهای کلرید آلومینیوم ، آلدهید و سایر محیطهای تهاجمی نیز مقاومت بالایی دارد [۳] .

ریختهگری چدنهای فریتی

مواد پر سیلیسیم موادی هستند که محتوای سیلیسیم آنها از ۱۴.۵ درصد بیشتر باشد . چدنهای فریتی پر سیلیسیم بدلیل محتوای بالای سیلیسیم مقاومت به خوردگی عالی ایجاد میکنند و با کاهش استفاده از نیکل و کروم باعث صرفهجویی در هزینهها میشوند . چدن فریتی پر سیلیسیم بدلیل نقطه ذوب کم و دامنه انجماد کوچک قابلیت ریخته گری خوبی دارد [۳] .

با این حال ، به دلیل خواص ذاتی ، چدنهای پر سیلیسیم مقاوم به خوردگی نقطه ضعفهایی هم دارند . استحکام و چقرمگی ضربه کم ، سختی و شکنندگی زیاد ، توانایی جوشکاری ضعیف ، رسانایی حرارتی کم و ضریب انبساط حرارتی بالا برخی از عیوب چدنهای فریتی پر سیلیسیم است .

داشتن تمایل زیاد به ایجاد انقباض / تخلخل و سایر نواقص تولیدات ریخته گری نیز از دیگر عیوب این چدنها است . علاوه بر این ، این چدنها قادر به کنترل شوک حرارتی و فشار بالا نیستند و قابلیت ماشینکاری ضعیفی دارند . بنابراین میتوان گفت کاربرد و توسعه آلیاژهای چدن پر سیلیسیم فقط به ریخته گری محدود میشود [۳] .

کاربردهای چدنهای فریتی

چدن حاوی ۵ درصد سیلیسیم بعنوان چدن مقاوم به حرارت یا چدن نسوز مورد استفاده قرار میگیرد [۱] . از چدنهای پر سیلیسیم مقاوم به حرارت در تولید قطعات پمپ و آندهای کوچک ریخته گری شده استفاده میشود . استفاده از این مواد در ساخت قطعات بزرگ ریخته گری شده بدلیل خواص ضعیف ، بسیار محدود است [۳] .

از چدنهای پر سیلیسیم مقاوم به خوردگی بطور گسترده در صنایع شیمیایی برای فرآوری و انتقال مایعات بسیار خورنده استفاده میشود. متداولترین آلیاژهای آهن پر سیلیسیم در استاندارد ASTM A 518M آمده است [۲] .

چدنهای فریتی به دو گروه چدن فریتی مقاوم به حرارت ( حاوی ۴ تا ۶ درصد سیلیسیم ) و چدن فریتی مقاوم به خوردگی ( ۱۴ الی ۱۶ درصد سیلیسیم ) تقسیم میشوند . چدن فریتی مقاوم به خوردگی یا چدن پر سیلیسیم که گروهی از چدنهای گرافیت دار (لینکداخلی) است ، قابلیت ریخته گری خوبی دارد . این ویژگی به محتوای بالای سیلیسیم نسبت داده میشود . چدن پر سیلیسیم مقاوم به خوردگی مهمترین گروه چدن فریتی است که در محیطهایی با خورندگی بالا کاربرد دارد .

منابع

[۱] C. M. Hansson, “Cast iron technology,” Mater. Sci. Eng. A, vol. 114, p. 218, Jul. 1989.

[۲] “https://www.totalmateria.com/page.aspx?ID=CheckArticle&site=kts&NM=116.” .

[۳] “https://www.totalmateria.com/page.aspx?ID=CheckArticle&site=kts&NM=450.” .