چدنهای سفید ( White cast irons ) گروهی از چدنها هستند که بدلیل وجود کاربیدهای نسبتا بزرگ سختی و مقاومت به سایش بسیار بالا و قابلیت ماشینکاری خیلی کمی دارند .

چدن سفید چیست؟

چدنهای سفید گروهی از آلیاژهای آهنی هستند که به شدت در برابر سایش مقاوم هستند ؛ علاوه بر این ، بسیار شکننده و ترد هستند . چدن سفید بدلیل وجود کاربید آهن یا همان سمانتیت ، سطوح شکست سفید رنگی دارد ؛ به همین دلیل به این آلیاژ چدن سفید گفته میشود . این نوع چدن از سختی بالایی برخوردار است ؛ زیرا ریزساختار چدن سفید حاوی ذرات کاربید آهن بسیار بزرگی است . چدنهای سفید بدلیل سختی بالا قابلیت ماشینکاری ندارد [۱] .

چدنهای سفید چگونه تولید میشوند؟

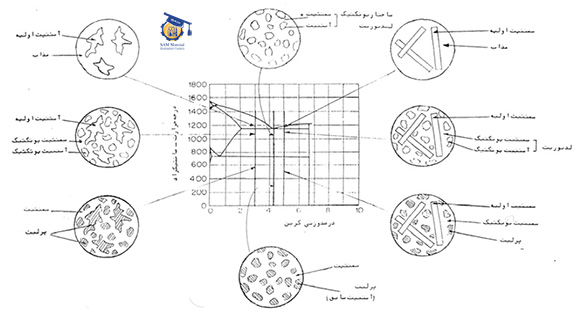

اگر سرعت سرد شدن مذاب به اندازه کافی زیاد باشد در حین انجماد و مراحل بعد از آن ، تشکیل گرافیت امکانپذیر نخواهد بود و در عوض سمانتیت بوجود میآید . بنابراین انتظار میرود که ساختار نهایی شامل مجموعهای از فازهای فریت و سمنتیت باشد . البته درصد و نحوه توزیع هر کدام از این فازها در ساختار نهایی به درصد کربن موجود در چدنهای سفید بستگی دارد . شکل زیر نمودار شبه تعادلی آهن – سمنتیت را نمایش میدهد . در این شکل چگونگی فرآیند انجماد ، تحولات رخ داده و ساختارهای میکروسکوپی نهایی ( ریزساختار چدن سفید ) به خوبی نمایان شده است [۲] .

نمودار شبه تعادلی آهن – سمنتیت و نمایش شماتیک چگونگی انجماد ، سرد شدن و ساختارهای میکروسکوپی حاصل مربوط به چدن سفید یوتکتیک ، چدن سفید هیپویوتکتیک و چدن سفید هایپریوتکتیک [۲] .

کربن موجود در چدنهای سفید با محتوای سیلیسیم کمتر ( عامل گرافیت زا ) و نرخ سرد سازی سریعتر ، به جای گرافیت ، به فاز سمانتیت تبدیل میشود ( Fe۳C از مذاب رسوب میکند ) . سمانتیتی که از مذاب رسوب میکند ذرات نسبتا بزرگی را تشکیل میدهد . رسوب کاربید آهن ، کربن را از مذاب اصلی خارج میکند و مخلوط را به سمت ترکیبی که به یوتکتیک نزدیکتر است سوق میدهد و فاز باقیمانده ، آستنیت با محتوای کربن پایینتر است ( که با خنک شدن ممکن است به مارتنزیت تبدیل شود ) [۴] .

انواع چدنهای سفید

چدن سفید به دو گروه اصلی چدنهای بدون گرافیت ( Graphite – free cast irons ) و چدنهای گرافیت دار ( Graphite bearing cast irons ) تقسیم میشود . چدنهای بدون گرافیت نیز خود به سه گروه چدن سفید پرلیتی ( Pearlitic white cast iron ) ، چدنهای سفید مارتنزیتی ( نیکل – سخت ) ( Martensitic white cast irons ( Ni – hard ) ) و چدن سفید پر کروم ( High Cr white cast iron ) تقسیم بندی میشوند . چدنهای گرافیتدار نیز شامل چدنهای آستنیتی ( Austenitic cast irons ) ، چدنهای فریتی ( Ferritic cast irons ) و چدنهای سوزنی ( Acicular cast irons ) هستند [۳] .

خواص چدنهای سفید

همانطور که در بالا ذکر شد در چدن سفید کاربیدهای یوتکتیک بسیار بزرگی تشکیل میشود . این کاربیدها نمیتوانند مزیتی را که رسوب سختی ( Precipitation hardening ) نامیده میشود را فراهم کنند ( مانند برخی از فولادها ، که رسوبات سمنتیت بسیار کوچک با جلوگیری از حرکت نابجاییها از طریق زمینه فریتی ، مانع [ تغییر شکل پلاستیک ] میشوند ) . در عوض ، این رسوبات سختی بالک چدنهای سفید را بدلیل سختی بسیار بالا و کسر حجمی قابل توجهی که دارند ، به آسانی افزایش میدهند ( سختی بالک میتواند توسط قانون مخلوطها ( Rule of mixtures ) تخمین زده شود ) . در هر صورت ، رسوبات به ازای چقرمگی ، سختی را ارائه میدهند [۴] .

ریخته گری سرد چیست؟

خنک کردن یک قطعه ریخته گری از چدنهای سفید با ضخامت بالا بسیار دشوار است ؛ چرا که برای اینکه کل قطعه به صورت چدن سفید جامد شود بایستی بسیار سریع و یکنواخت خنک شود . با این حال ، برای انجماد دیوارههای قطعهی چدن سفید میتوان از خنک سازی سریع استفاده کرد ؛ پس از آن ، باقیمانده با سرعت کمتری خنک میشود و هسته قطعه ، چدن خاکستری را تشکیل میدهد . ریخته گری حاصل ، ریخته گری سرد ( Chilled casting ) نامیده میشود ، که از مزایای آن سطح سخت با فضای داخلی تا حدی چقرمهتر است [۴] .

خواص چدنهای سفید گرافیت دار و چدنهای بدون گرافیت

بطور کلی بسته به نوع و مقدار عناصر آلیاژی ، شرایط ریخته گری و فرآیندهای سرد سازی انواع مختلفی از ریزساختارهای چند فازی شامل مخلوطی از کاربیدهای یوتکتیک M۳C پیوسته ، ذرات کاربید ثانویه ، پرلیت ، بینیت ، مارتنزیت و آستنیت باقیمانده در چدنهای سفید تشکیل میشود . هر کدام از این ریزساختارها منجر به یک رفتار مقاوم در برابر سایش کاملا متفاوتی میشوند [۵] .

چدن سفید پرلیتی

ریزساختار چدن سفید پرلیتی شامل مخلوطی از کاربید یوتکتیک M۳C پیوسته و پرلیت است . این ریزساختار باعث شده است تا از این آلیاژ در کاربردهایی که نیاز به چقرمگی و مقاومت به سایش کمتر است ، استفاده شود [۵] .

چدنهای سفید مارتنزیتی یا نیکل – سخت

چدن سفید نیکل – کروم یا چدنهای نیکل – سخت قدیمیترین گروه از چدنهای پر آلیاژ با اهمیت صنعتی هستند . این آلیاژها بیش از ۵۰ سال است که تولید میشوند و مواد بسیار مقرون به صرفهای برای خرد کردن و آسیاب کردن هستند [۶] .

چدن سفید پر کروم

چدن سفید پر کروم مقاومت سایشی بسیار خوبی دارد . این آلیاژها از بهترین ترکیب چقرمگی و مقاومت در برابر سایش ، در میان انواع چدنهای سفید ، برخوردار هستند [۶] . این آلیاژها در برابر خوردگی ، سایش و حرارت مقاوم هستند [۳] .

آلیاژهای آهن سفید با کروم بالا اجازه میدهند ریخته گریهای عظیم ( به عنوان مثال یک پروانه ۱۰ تنی ) ماسه ریزی شوند ؛ زیرا کروم سرعت خنک سازی مورد نیاز برای تولید کاربیدها را ، از طریق ضخامت بیشتر مواد ، کاهش میدهد . کروم همچنین کاربیدهایی با مقاومت سایشی چشمگیر تولید میکند . چدنهای سفید با محتوای کروم بالا ، سختی برتر خود را به وجود کاربیدهای کروم نسبت میدهند . شکل اصلی این کاربیدها کاربیدهای یوتکتیک ( Eutectic ) یا اولیه M۷C۳ است ؛ ” M ” نشان دهنده آهن یا کروم است و بسته به ترکیب آلیاژ میتواند متفاوت باشد . کاربیدهای یوتکتیک به صورت میلههای هگزاگونال توخالی شکل میگیرند و عمود بر صفحه پایه هگزاگونال رشد میکنند . سختی این کاربیدها در محدود ۱۵۰۰ تا ۱۷۰۰ HV است [۴] .

چدنهای سفید آستنیتی

این چدنها معمولا حاوی ۱۸ درصد نیکل هستند . چدنهای آستنیتی بدلیل محتوای نیکل بالایی که دارند در برابر خوردگی و حرارت مقاومت بالایی دارند [۳] .

چدنهای فریتی

چدنهای سفید فریتی حاوی ۵ الی ۱۵ درصد سیلیسیم هستند . بدلیل محتوای سیلیسیم بالا این چدنها در برابر خوردگی و حرارت مقاوم هستند [۳] .

چدنهای سوزنی

این آلیاژها مقاوم به سایش هستند و استحکام بسیار بالایی دارند [۳] .

کاربرد چدنهای سفید

کاربرد چدن سفید در صنعت در مواردی است که به مقاومت سایش بالا نیاز باشد ( مانند صنعت معدن ) . چدن سفید برای استفاده در بسیاری از اجزای سازهای بسیار شکننده است ، اما بدلیل سختی و مقاومت در برابر سایش خوب و هزینه نسبتا کم ، در مواردی مانند سطوح سایش ( پروانه ( Impeller ) و حلزونی ( Volute ) ) در پمپهای دوغاب ، آسترهای دیواره ( Shell liners ) و میلههای بالابر در آسیابهای گلولهای ( Ball mills ) استفاده میشود . از دیگر کاربردهای چدنهای سفید میتوان به آسیابهای سنگ زنی اتوماتیک ، توپها و حلقهها در دستگاههای خرد کننده زغال سنگ و دندانهای سطل حفر ( اگرچه فولاد مارتنزیتی ریخته گری شده با کربن متوسط برای این هدف کاربرد بیشتری دارد ) اشاره کرد [۴] .

چدنهای سفید گروهی از مواد هستند که حاوی رسوبات کاربیدی بزرگی هستند . این رسوبات کاربیدی به این آلیاژ سختی بسیار بالایی میبخشند . مشخصه اصلی این آلیاژها مقاومت بسیار بالا در برابر سایش است . این ویژگی باعث شده است تا این چدنها در صنعت معدن و حفاری کاربردهای زیادی داشته باشد .

منابع

[۱] “https://matmatch.com/learn/material/cast-iron.” .

[۲] “جزوه آموزشی ” متالورژی و عملیات حرارتی چدنها ایران مواد ” – برگرفته از کتاب ” اصول و کاربرد عملیات حرارتی فولادها و چدنها ” تالیف دکتر محمد علی گلعذار,” .

[۳] C. M. Hansson, “Cast iron technology,” Mater. Sci. Eng. A, vol. 114, p. 218, Jul. 1989.

[۴] “https://en.wikipedia.org/wiki/Cast_iron.” .

[۵] V. K. Dastnaee, S. S. G. Banadkouki, M. M. Yazdi, and A. R. Mashreghi, “Investigation of Retained Austenite to Martensite Phase Transformation on Wear Behavior of White Cast Irons,” vol. 29, no. 2, pp. 1–۲, ۲۰۱۸.

[۶] “https://www.totalmateria.com/page.aspx?ID=CheckArticle&site=kts&NM=92.” .