چدنهای آستنیتی ( Austenitic cast irons ) گروهی از چدنهای گرافیت دار هستند که بدلیل محتوای نیکل بالا در برابر خوردگی و حرارت بسیار مقاوم هستند .

انواع چدن آستنیتی یا چدن نایرزیست

چدنهای آستنیتی به دو گروه تقسیم میشود .

گروه اول حاوی ۱۸ درصد نیکل هستند و به چدن نایرزیست ( Ni-resist ) معروف است .

گروه دوم حاوی ۱۸ درصد نیکل و ۵ درصد سیلیسیم هستند که به آنها چدن Nicrosilal میگویند [۱] .

خواص چدن آستنیتی یا چدن نایرزیست

چدنهای آستنیتی آلیاژ شده با نیکل در کاربردهایی که به مقاومت در برابر خوردگی ، مقاومت در برابر سایش و پایداری و مقاومت در دمای بالا نیاز دارند ، مفید واقع شدهاند . سایر خواص مفید چدن آستنیتی عبارت است از : ضرایب انبساط حرارتی کم ، خواص غیر مغناطیسی و چقرمگی بالا در دمای پایین است [۲] .

در استاندارد ASTM A 436 ، ۸ گرید از چدن خاکستری استنیتی(نایرزیست) تعریف شده است ، که ۴ مورد از آنها برای کاربردهای دما بالا و ۴ مورد برای کاربردهای مقاوم به خوردگی استفاده میشود [۲] .

در استاندارد ASTM A 439 به گروه چدن داکتیل آستنیتی که گروهی از چدنهای آستنیتی است ، پرداخته شده است . در این استاندارد ۹ آلیاژ وجود دارد . آلیاژهای چدن داکتیل آستنیتی ترکیبی مشابه با آلیاژهای چدن خاکستری استنیتی(نای رزیست) دارند . تفاوت این دو در وجود و مقدار منیزیم در چدن داکتیل است [۲] .

آلیاژهای چدن داکتیل استحکام و انعطاف پذیری بالایی دارند که با خواص مطلوب آلیاژهای چدن خاکستری ترکیب شده است . چدن داکتیل آستنیتی مقاومت در برابر سایش اصطکاکی ، مقاومت در برابر خوردگی ، استحکام و مقاومت در برابر اکسیداسیون در دماهای بالا ، ویژگیهای غیرمغناطیسی و در برخی از آلیاژها ، انبساط حرارتی کم در دمای محیط را فراهم میکند [۲] .

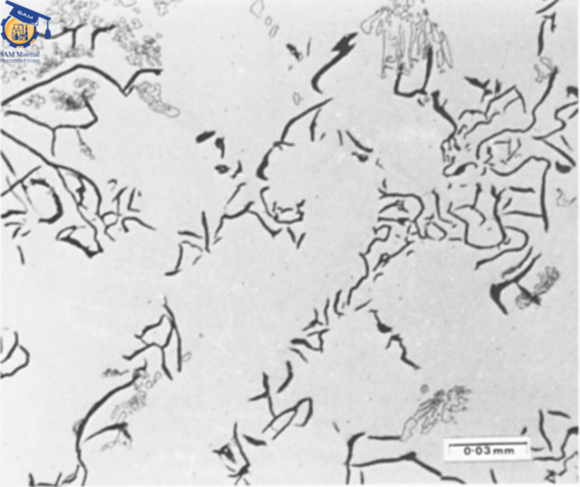

شکل زیر ریزساختار چدنهای آستنیتی Nicrosilal را نشان میدهد . این ساختار یک زمینه آستنیتی حاوی لایههای گرافیتی ریز و متوسط و مقداری کاربید یوتکتیک است [۱] .

ساختار چدن آستنیتی Nicrosilal . اچ شده با Alcoholic ferric chloride .

عملیات حرارتی چدن داکتیل آستنیتی

عملیات حرارتی چدن نیکل دار با هدف کاهش تنشهای باقیمانده و ایجاد ثبات در ریزساختار به منظور افزایش دوام انجام میگردد . عملیات حرارتی چدن داکتیل آستنیتی مشابه چدن نشکن و چدنهای خاکستری است [۲] .

عملیات حرارتی تنش زدایی ( Stress Relieving ) چدنهای آستنیتی

برای اکثر کاربردها ، توصیه میشود که چدن آستنیتی در دمای ۶۲۰ تا ۶۷۵ درجه سانتی گراد به مدت ۱ ساعت در هر ۲۵ میلی متر ( ۱ اینچ ) تنش زدایی شود ؛ تا تنش های باقیمانده حاصل از ریخته گری یا ماشینکاری یا هر دو کاهش یابد [۲] .

انجام تنش زدایی پس از یک فرآیند ماشینکاری شدید و خشن ، یک فرآیند جوشکاری گسترده و برای قطعهای که در محیطهایی با تنش زیاد بکار گرفته میشود ، ضروری است . تنش زدایی هیچ اثری بر استحکام تسلیم ، سختی و انعطاف پذیری ندارد . برای قطعات ریخته گری بزرگ و نسبتا نازک ، به جای عملیات حرارتی تنش زدایی ، سرد کردن قالب تا زیر دمای ۳۱۵ درجه سانتی گراد توصیه میشود [۲] .

کروی کردن ( Spheroidize Annealing ) چدنهای آستنیتی

قطعات ریخته گری با سختی بالاتر از ۱۹۰ HB ، به جز آلیاژهای حاوی ۴ درصد یا بیشتر کروم ، ممکن است با گرم شدن در دماهای ۹۸۰ تا ۱۰۴۰ درجه سانتی گراد به مدت ۰.۵ تا ۵ ساعت نرم شوند .

کاربیدهای فراوان باعث ایجاد این سختی بالا میشوند . این مقدار سختی ممکن است در قطعات ریخته گری که با سرعت بالا سرد شدهاند و دارای مقاطع نازک هستند ، ایجاد شود . فرآیند آنیل کاربیدها را حل یا کروی میکند . فرآیند کروی کردن اگرچه سختی را کاهش میدهد ، اما بر استحکام تاثیر منفی نمیگذارد [۲] .

عملیات حرارتی پایدارسازی در دمای بالا ( High-Temperature Stabilization ) چدنهای آستنیتی

این عملیات شامل نگه داشتن نمونه در دمای ۷۶۰ درجه سانتی گراد به مدت حداقل ۴ ساعت یا قرار دادن نمونه در دمای ۸۷۰ درجه سانتی گراد به مدت حداقل ۲ ساعت است . به دنبال آن ، خنک سازی کوره تا دمای ۵۴۰ درجه سانتی گراد و سپس خنک شدن در هوا انجام میشود . این روش عملیات حرارتی ، ریزساختار را تثبیت کرده و رشد و اعوجاج در حین کار را به حداقل می رساند . این عملیات حرارتی برای کاهش سطح کربن در زمینه طراحی شده است و اغلب با رشد و اعوجاج همراه است ؛ بنابراین معمولا قبل از ماشینکاری نهایی توصیه میشود [۲] .

پایدارسازی ابعادی یا ثبات ابعادی ( Dimensional stabilization ) چدنهای آستنیتی

این روش معمولا محدود به ریخته گریهایی است که به پایداری ابعادی واقعی نیاز دارند ؛ مانند مواردی که در ماشین آلات دقیق یا ابزارهای علمی استفاده میشود . این عملیات برای آلیاژهای نوع I ریخته گری شده قابل استفاده نیست . پایدارسازی ابعادی سایر آلیاژها به روش زیر انجام میشود [۲] .

۱- قطعه تا دمای ۸۷۰ درجه سانتی گراد گرم شود و حداقل به مدت ۲ ساعت + ۱ ساعت در هر ۲۵ میلی متر ( ۱ اینچ ) در این دما باقی بماند [۲] .

۲- کوره تا دمای ۵۴۰ درجه سانتی گراد و با حداکثر سرعت ۵۰ درجه سانتی گراد بر ساعت سرد شود [۲] .

ادامهی فرآیند پایدارسازی ابعادی چدنهای آستنیتی در زیر مطرح شده است .

۳- قطعه در دمای ۵۴۰ درجه سانتی گراد به مدت ۱ ساعت در هر ۲۵ میلی متر ( ۱ اینچ ) باقی بماند و سپس بطور یکنواخت در هوا خنک شود [۲] .

۴- پس از ماشینکاری شدید ، قطعه تا دماهای ۴۵۵ تا ۴۸۰ درجه سانتی گراد مجددا گرم شود و به مدت ۱ ساعت در هر ۲۵ میلی متر ( ۱ اینچ ) در این دما قرار گیرد و بطور یکنواخت در هوا خنک شود [۲] .

۵- پس از ماشینکاری نهایی ، مجددا قطعه در دماهای ۲۶۰ تا ۳۱۵ درجه سانتی گراد گرم شود و سپس بطور یکنواخت در هوا خنک شود [۲] .

عملیات حرارتی انحلال ( Solution Treating ) چدنهای آستنیتی

اگرچه این روش به ندرت مورد استفاده قرار میگیرد ؛ اما کوئنچ در دمای بالا ، با حل کردن مقداری کربن در آستنیت در دمای بالا و جلوگیری از رسوب کربن توسط سرد سازی سریع ، قادر به تولید سطحی با استحکام بالاتر از حد نرمال و سختی کمی بالاتر است [۲] .

این روش عملیات حرارتی شامل حرارت دهی نمونه در دماهای ۹۲۵ تا ۱۰۱۰ درجه سانتی گراد و سپس کوئنچ شدن در روغن یا آب است . از آنجا که هیچ تغییری در فاز متالورژی ایجاد نمیشود ، احتمال ترک خوردگی کمتر است [۲] .

کاربرد چدنهای آستنیتی یا چدن نای رزیست

همانطور که در بالا ذکر شد چدن آستنیتی حاوی مقادیر بالایی نیکل است که این امر باعث شده است تا در کاربردهای مقاوم به خوردگی و مقاوم به حرارت مورد استفاده قرار گیرند [۱] .

چدنهای آستنیتی معروف به چدن نایرزیست مانند یک چدن مقاوم به حرارت یا چدن نسوز و یک چدن مقاوم به خوردگی یا چدن ضد اسید عمل میکنند . این چدنها در کاربردها و قطعات مورد استفاده در شرایط دشوار مورد استفاده قرار میگیرند .

منابع

[۱] C. M. Hansson, “Cast iron technology,” Mater. Sci. Eng. A, vol. 114, p. 218, Jul. 1989.

[۲] “https://www.totalmateria.com/page.aspx?ID=CheckArticle&site=kts&NM=116.” .