فولادهای مقاوم به سایش یا فولادهای ضد سایش ( Wear – Resistant Steels ( Austenitic Manganese Steels ) ) گروهی از فولادهای آلیاژی هستند که مقاومت به سایش و سختی بالایی دارند.

فولادهای مقاوم به سایش که فولادهای آستنیتی منگنز دار هم نام دارند حاوی ۱.۲ درصد کربن و حداقل ۱۱ درصد منگنز هستند . فولادهای ضد سایش در سال ۱۸۸۲ توسط سر رابرت هادفیلد ( Sir Robert Hadfield ) اختراع شد . این فولادها در برابر سایش و سختی مقاوم هستند . از آنجایی که عملیات کار گرم فولادهای هادفیلد دشوار است ، این فولادها معمولا به شکل محصول نهایی ریخته گری میشوند [۱] .

انواع فولادهای مقاوم به سایش

از انواع استیل های ضد سایش میتوان به گریدهای A ، B1 ، C ، D و E1 اشاره کرد [۱] .

خواص فولادهای مقاوم به سایش

محدوده ترکیب شیمیایی فولادهای ضد سایش در جدول زیر ارائه شده است [۱] .

ترکیب شیمیایی برخی از فولادهای مقاوم در برابر سایش [۱] .

افزودن کربن برای حفظ ریز ساختار آستنیتی در دمای اتاق ضروری است . تمام گریدها باید به مدت ۱ تا ۲ ساعت در دمای ۱۰۱۰ تا ۱۰۹۰ درجه سانتی گراد ( به ازای هر اینچ ضخامت ) تحت عملیات حرارتی آنیل محلولی ( Solution annealing ) قرار بگیرند و بلافاصله در آب کوئنچ شوند [۱] .

کار سختی فولادهای مقاوم در برابر سایش

بطور معمول سختی فولادهای مقاوم به سایش که تحت فرآیندهای عملیات حرارتی آنیل محلولی و کوئنچ در آب قرار داشته است ، در حدود ۲۲۰ HB است . سختی کرنشی ( Strain harden ) این ماده نیز حدود ۵۰۰ HB تخمین زده میشود . برای دستیابی به این سطح از سختی ، بارگذاری ضربهای بسیار بالایی نیاز است . این شرایط در کاربردهای خردایش که مکانیزم اصلی سایش در آنها ، سایش کندگی ( Gouging abrasion ) است ، بوجود میآید و در این صورت است که سختی فولاد منگنز به حدود ۳۵۰ – ۴۵۰ HB میرسد [۲] .

مکانیزمهای سخت شدن فولادهای مقاوم به سایش شامل تشکیل دوقلویی ( Twinning ) ، نقص انباشتگی ( Stacking fault formation ) و کرنش دینامیکی است .

شکل زیر ریز ساختار استیل مقاوم به سایش کار سخت شده را نشان میدهد ؛ خطوط لغزش که نتیجهای از کار سخت شدن دانهها است ، در این شکل به وضوح قابل مشاهده هستند [۲] .

فولاد منگنز کار سرد شده با بزرگنمایی ۱۰۰ برابر [۲] .

نرخ کار سختی فولادهای مقاوم به سایش به دو متغیر وابسته است . اولین عامل سرعت و شدت ضربات وارد شده به فولاد است . این مورد به خاصیت فولاد بستگی ندارد و فقط به شرایط کاری و سرویس دهی مرتبط است . تعداد ضربات بالاتر و ضربات نیرومندتر باعث افزایش حداکثر سختی ( ماکزیمم سختی ) در فولاد میشود . فاکتور دوم محتوای کربن در فولاد است . هرچه سطح کربن در فولادهای مقاوم در برابر سایش بالاتر باشد ، فولاد سریعتر سخت میشود ( تحت شرایط کاری ) .

فولادهای مقاوم به سایش را میتوان به کمک مواد منفجره پیش سخت کرد تا ثبات ابعادی و یا عمر سایش در آنها افزایش یابد . در این فرآیند سطوح با ورقهایی از مواد منفجره پوشش داده میشوند و فشار ایجاد شده توسط انفجار این مواد ، سطح فولاد را سخت میکند . گاهی اوقات این فرآیند دو یا سه بار تکرار میشود تا عمق بیشتری از ماده سخت شود . ریلهای راه آهن با استفاده از مواد منفجره سخت کار میشوند [۲] .

قالب سازی فولادهای مقاوم به سایش

قالبهای ریخته گری فولادهای هادفیلد ، دقیقا مانند کوره و پاتیل ، در معرض واکنش با اکسیدهای منگنز هستند . به منظور جلوگیری از این پدیده ، بسیاری از تولید کنندگان از ماسه اولیوین ( Olivine sand ) برای ساخت قالبهای خود استفاده میکنند . ماسه اولیوین ماهیت بنیادی دارد و با فولادهای مقاوم به سایش واکنش نمیدهد . برای ساخت قالبها میتوان از ماسه سیلیس هم استفاده کرد ، اما بهتر این است که قالب با ماسه اولیوین ساخته شود یا توسط یک پوشش مناسب پوشش داده شود . لازم به ذکر است که حتی قالبهای حاوی سیلیکا با پوشش مناسب نیز ممکن است پس از اتمام کار خاصیت خود را از دست بدهند [۲] .

عملیات حرارتی فولادهای مقاوم به سایش

در حالت ایده آل ، استیلهای هادفیلد عملیات حرارتی شده دارای ریز ساختار آستنیتی دانه ریز کاملا همگنی هستند . اندازه دانه تابعی از دمای ریختن ( Pouring temperature ) است و به طور معمول عملیات حرارتی بر اندازه دانه تاثیری ندارد [۲] .

چرخه عملیات حرارتی رایج برای اکثر فولادهای مقاوم به سایش شامل فرآیند آنیل محلولی و به دنبال آن فرآیند کوئنچ در آب است . دمای ماندگاری این فولادها به ترکیب شیمیایی نهایی آلیاژ وابسته است و این دما باید به اندازه کافی بالا باشد تا انحلال کاربیدهای موجود در فولاد تسهیل شود . برای ایجاد همگن سازی در این فولادها ، معمولا از دماهای نزدیک به ۲۰۰۰ درجه فارنهایت استفاده میشود .

فولادهای مقاوم به سایش باید بلافاصله پس از خارج شدن از کوره ، کوئنچ شوند . سرعت کوئنچ باید به اندازه کافی بالا باشد تا از تشکیل کاربیدها جلوگیری شود . شکل زیر ریز ساختار استیل مقاوم به سایش کاملا کوئنچ شده را نشان میدهد [۲] .

ریزساختار فولاد منگنز کاملا کوئنچ شده با بزرگنمایی ۱۰۰ برابر [۲] .

یک فرآیند کوئنچ ناقص میتواند چقرمگی فولاد را به طرز چشمگیری کاهش دهد [۲] .

نکته قابل توجه در فولادهای مقاوم به سایش عملیات حرارتی شده این است که این فولادها نباید تا دماهای بیشتر از ۵۰۰ درجه فارنهایت حرارت ببینند . دما در این سطح یا بالاتر از آن باعث تشکیل رسوبات کاربیدی میشود و میتواند چقرمگی را به طرز چشمگیری کاهش دهد . این بحث به دما و زمان وابسته است و میتوان گفت زمانهای طولانیتر و دماهای بالاتر ، هر دو باعث کاهش چقرمگی میشود [۲] .

جوشکاری فولادهای آستنیتی منگنز دار

فولادهای مقاوم به سایش قابلیت جوشکاری دارند . مشابه عملیات کار گرم این فولادها ، که نباید در دمای بالاتر از ۵۰۰ درجه فارنهایت انجام شود ؛ دمای Interpass جوشکاری این فولادها نیز بدلیل جلوگیری از تردی و شکنندگی ، نباید بیشتر از این مقدار باشد [۲] .

بعد از جوشکاری فولادهای مقاوم به سایش هیچ فرآیند تنش زدایی نباید انجام شود ( انجام آن نامطلوب است ) . برای تنظیم تنشهای فشاری در قطعه جوشکاری ، تقه کاری سنگین توصیه میشود . قبل از شروع جوشکاری ، آماده سازی مناسب سطح ضروری است . این آماده سازی شامل دی کربوراسیون سطح است که باید قبل از جوشکاری انجام شود . قطعات مندرس استیل مقاوم به سایش ، دارای یک لایه کار سخت شده هستند که برای تسهیل جوشکاری باید حذف شوند . برای انجام اتصالات در فولادهای مقاوم به سایش از یک نوع فولاد زنگ نزن رایج در جوشکاری استفاده میشود . این ماده به خوبی به بسیاری از فلزات اساسی مختلف از جمله فولادهای هادفیلد میچسبد . علاوه بر این ، از مواد پرکننده ( که از جنس آلیاژهای ضد سایش هستند ) اغلب برای ترمیم قطعات جوشکاری و ریخته گری این فولادها استفاده میشود . محتوای کربن در این فولادها باید کنترل شود تا از ایجاد ترک در حین جوشکاری جلوگیری شود [۲] .

قابلیت ماشینکاری فولادهای مقاوم به سایش

بدلیل ویژگی منحصر به فرد فولادهای هادفیلد ( مقاومت در برابر سایش بالا ) ماشینکاری این فولادها بسیار دشوار است . در روزهای اولیه کشف و تولید فولاد هادفیلد تصور میشد که این فولاد غیر قابل ماشینکاری است . اکنون با توسعه ابزارهای برش مدرن میتوان فولادهای مقاوم در برابر سایش را ماشینکاری کرد . فولادهای مقاوم به سایش مانند سایر فولادها ماشینکاری نمیشود و به طور معمول به ابزارهایی نیاز دارد که با زاویه تراش منفی ساخته شوند . علاوه بر این ، سطوح ماشینکاری شده با سطح کم و عمق بالا بهترین نتیجه را در برشکاری ارائه میدهند [۲] .

کاربرد فولادهای مقاوم به سایش

از آنجایی که آلیاژهای ضد سایش در طی استفاده کار سخت میشوند ، در کاربردهایی مانند خاکبرداری ( تیغههای فرو رونده در خاک ) ، استخراج معادن ( خرد کنندههای سنگ ) و خطوط راه آهن ( قورباغهها ، سوئیچها و مسیرهای عبور ) مورد استفاده قرار میگیرند [۱] . علاوه بر این ، فولادهای هادفیلد در سنگ شکنهای دوار ، قالبهای سنگ شکن فکی و سنگ شکنهای مخروطی استفاده میشوند ( شکل زیر ) [۲] .

برخی از کاربردهای فولادهای مقاوم به سایش [۲] .

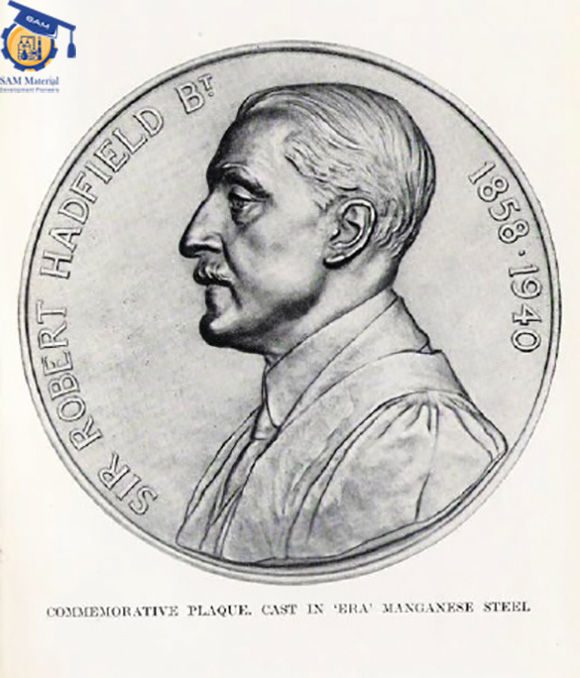

شکل زیر نیز پلاک یادبود هادفیلد را که با استیل مقاوم به سایش ساخته شده است ، نشان میدهد [۲] .

پلاک یادبود هادفیلد [۲] .

فولادهای مقاوم به سایش فولادهایی هستند که مقاومت به سایش بالایی دارند . این فولادها به فولادهای هادفیلد ( هادفیلد سازنده این فولادها است ) و فولادهای آستنیتی منگنز دار نیز معروف هستند . به دلیل خاصیت ضد سایش ، این فولادها در ساخت ابزارهایی که تحت سایش هستند ( مانند تجهیزات خاکبرداری ، اکتشاف معادن و غیره ) استفاده میشوند .

منابع

[۱] Myer kutz, Handbook of Materials Selection. .

[۲] A. M. Steel, “Austenitic Manganese Austenitic Manganese,” pp. 1–۱۹, ۲۰۱۷.