فولادهای زنگ نزن آستنیتی سری ۲۰۰ گروهی از فولادهای زنگ نزن هستند که در همه دماها ریزساختار آستنیتی دارند و دارای درصد نیکل کمی هستند.

(Austenitic stainless steels with low nickel 2xx series)

فولادهای زنگ نزن آستنیتی بزرگترین خانواده از فولادهای زنگ نزن هستند که دو سوم تولیدات فولادها را به خود اختصاص دادهاند . این فولادها دارای ریزساختار آستنیتی و ساختار کریستالی FCC ( Face – centered cubic ) هستند . این ریزساختار به وسیله یک فولاد آلیاژی که دارای مقادیر کافی از نیکل و / یا منگنز و نیتروژن است ، بدست میآید . این عناصر باعث حفظ ریزساختار آستنیتی در همه دماها ( از ناحیه برودتی تا نقطه ذوب ) میشوند . بنابراین فولادهای زنگ نزن آستنیتی با عملیات حرارتی سخت نمیشوند ؛ چرا که آنها در همه دماها ریزساختار یکسانی دارند . فولادهای زنگ نزن آستنیتی را میتوان به دو سری ۲۰۰ و سری ۳۰۰ تقسیم بندی کرد [۱] .

جایگزینی منگنز با نیکل در فولادهای زنگ نزن آستنیتی از سالها قبل ( بیشتر از ۵۰ سال ) مورد توجه بوده است . هدف از این کار ، کاهش تاثیر نوسانات قیمت نیکل در آلیاژها بود . این کار منجر به توسعه فولادهای زنگ نزن آستنیتی سری ۲۰۰ شد . این گریدها دارای مقادیر اندکی از نیتروژن هستند . نیتروژن پایدار کننده فاز آستنیت است و استحکام بالاتری را در کاربردهای خاص ایجاد میکند . مس نیز بعنوان تثبیت کننده آستنیت میتواند به این فولادها افزوده شود و قابلیت کار سرد را در آنها بهبود بخشد . زمانی که مس افزوده شود میتوان مقدار نیتروژن را کاهش داد و فولادهای نرمتری ایجاد کرد [۲] .

انواعفولادهای زنگ نزن آستنیتی سری ۲۰۰

برخی از انواع این فولادها عبارتند از :

۲۰۱ : محتوای پایین نیکل در آن ، از طریق منگنز و نیتروژن جایگزین میشود [۳] .

۲۰۲ : منگنز بالاتری نسبت به فولاد ۲۰۱ دارد [۳] .

۲۰۵ : دارای منگنز و نیتروژن بالاتر نسبت به فولاد ۲۰۲ است [۳] .

در ادامه متن نیز به برخی از انواع این فولادها اشاره شده است .

خواص فولادهای زنگ نزن آستنیتی سری ۲۰۰

فولادهای زنگ نزن آستنیتی سری ۲۰۰ ، آلیاژهایی از نیکل – منگنز – کروم هستند که درصد نیکل پایینی دارند . همانطور که در بالا ذکر شد ، برای جبران کاهش نیکل در این فولادها ، از منگنز و نیتروژن استفاده میشود . بدلیل حضور نیتروژن ، استحکام تسلیم این فولادها نسبت به ورقهای فولاد سری ۳xx تقریبا ۵۰ درصد بیشتر است . نوع ۲۰۱ قابلیت سخت شدن از طریق کار سرد را دارد . نوع ۲۰۲ یک فولاد زنگ نزن برای کاربردهای عمومی است و کاهش محتوای نیکل و افزایش منگنز ، مقاومت به خوردگی آن را کاهش میدهد [۱] .

فولادهای زنگ نزن آستنیتی سری ۲۰۰ آلیاژ ۲۰۱ ، قابلیت ماشینکاری و مقاومت به خوردگی خوبی دارد . این فولاد مشابه فولاد زنگ نزن ۳۰۱ است [۴] .

چقرمگی فولاد زنگ نزن سری ۲۰۲ در دماهای پایین عالی است . خواص این فولاد مشابه فولاد زنگ نزن ۳۰۲ است . این فولاد یکی از پرکاربردترین گریدهای فولادهای زنگ نزن رسوب سختی ( Precipitation hardening ) است . این فولاد علاوه بر چقرمگی عالی ، دارای مقاومت به خوردگی خوب ، سختی و استحکام بالا است [۵] .

ترکیب شیمیایی فولادهای زنگ نزن آستنیتی سری ۲۰۰

این فولادها بطور کلی حاوی نیتروژن ، ۴ تا ۱۵.۵ درصد منگنز و حداکثر ۷ درصد نیکل هستند . ترکیب شیمیایی دقیق برخی از سریهای این فولادها در ادامه مطرح شده است [۶] .

۲۰۱ : ۰.۱۵ درصد کربن ، ۵.۵ تا ۷.۵ درصد منگنز ، ۱ درصد سیلیسیم ، ۱۶ تا ۱۸ درصد کروم ، ۳.۵ تا۵.۵ درصد نیکل ، ۰.۰۶ درصد فسفر ، 0.03 درصد گوگرد و ۰.۲۵ درصد نیتروژن [۶] .

فولادهای زنگ نزن آستنیتی با درصد نیکل کم سری ۲۰۲ : 0.15 درصد کربن ، ۷.۵ تا ۱۰ درصد منگنز ، ۱ درصد سیلیسیم ، ۱۷ تا ۱۹ درصد کروم ، ۴ تا۶ درصد نیکل ، ۰.۰۶ درصد فسفر ، 0.03 درصد گوگرد و ۰.۲۵ درصد نیتروژن [۶] .

۲۰۳ : ۰.۰۸ درصد کربن ، ۵ تا ۶.۵ درصد منگنز ، ۱۶ تا ۱۸ درصد کروم ، ۴ تا۶ درصد نیکل ، 0.18تا ۰.۳۵ درصد گوگرد و ۱.۷۵ تا ۲.۲۵ درصد مس [۲] .

۲۰۴ : ۰.۰۳ درصد کربن ، ۷ تا ۹ درصد منگنز ، ۱۵ تا ۱۷ درصد کروم ، ۱.۵ تا ۳ درصد نیکل ، 0.03درصد گوگرد و ۰.۱۵ تا ۰.۳۰ درصد نیتروژن [۲] .

فولادهای زنگ نزن آستنیتی سری ۲۰۰ آلیاژ ۲۰۵ : ۰.۱۲ تا ۰.۲۵ درصد کربن ، ۱۴ تا ۱۵.۵ درصد منگنز ، ۱ درصد سیلیسیم ، ۱۶.۵ تا ۱۸ درصد کروم ، ۱ تا۱.۷۵ درصد نیکل ، ۰.۰۶ درصد فسفر ، 0.03 درصد گوگرد و ۰.۳۲ تا ۰.۴ درصد نیتروژن [۶] .

۲۱۴ : ۰.۱۲ درصد کربن ، ۱۴ تا ۱۶ درصد منگنز ، ۱۷ تا ۱۸.۵ درصد کروم ،۱ درصد نیکل ، 0.03درصد گوگرد و ۰.۳۵ درصد نیتروژن [۲] .

۲۱۶ : ۰.۰۸ درصد کربن ، ۷.۵ تا ۹ درصد منگنز ، ۱ درصد سیلیسیم ، ۱۷.۵ تا ۲۲ درصد کروم ، ۵ تا۷ درصد نیکل ، ۰.۰۴۵ درصد فسفر ، 0.03 درصد گوگرد ، مولیبدن 2 تا ۳ و ۰.۲۵ تا ۰.۵ درصد نیتروژن [۶] .

خواص خوردگی فولادهای زنگ نزن آستنیتی سری ۲۰۰ در محیطهای مختلف

فولادهای ۲۰۱ ، ۲۰۲ و ۲۰۵ در محیطهای حاوی آب شیرین و محیطهای صنعتی و دریایی مقاومت به خوردگی مطلوبی دارند . علاوه بر این ، در محیطهای شیمیایی معتدل و اکسید کننده نیز مقاومت به خوردگی خوبی از خود نشان میدهند [۶] .

خواص مکانیکی فولادهای زنگ نزن آستنیتی سری ۲۰۰

برخی از خواص مکانیکی این فولادها در ادامه مطرح شده است .

۲۰۱ : دانسیته (×۱۰۰۰ kg/m۳) ۷.۸ ، نسبت پواسون ۰.۲۷ تا ۰.۳۰ ، مدول الاستیک (GPa) ۱۹۷ ، استحکام کششی (Mpa) ۵۱۵ ، استحکام تسلیم (Mpa) ۲۷۵ ، درصد ازدیاد طول (%) ۴۰ ، کاهش سطح مقطع (%) ۴۵ .

۲۰۲ : دانسیته (×۱۰۰۰ kg/m۳) ۷.۸ ، نسبت پواسون ۰.۲۷ تا ۰.۳۰ ، مدول الاستیک (GPa) 190 تا ۲۱۰ ، استحکام کششی (Mpa) 515 ، استحکام تسلیم (Mpa) 275 ، درصد ازدیاد طول (%) ۴۰ [۷] .

فولادهای زنگ نزن آستنیتی سری ۲۰۰ آلیاژ ۲۰۵ : دانسیته (×۱۰۰۰ kg/m۳) ۷.۸ ، نسبت پواسون ۰.۲۷ تا ۰.۳۰ ، مدول الاستیک (GPa) 197 ، استحکام کششی (Mpa) 830 ، استحکام تسلیم (Mpa) 475 ، درصد ازدیاد طول (%) ۵۸ ، کاهش سطح مقطع (%) ۶۲ ، سختی (HRB) 98 [7] .

۲۱۶ : دانسیته (×۱۰۰۰ kg/m۳) ۷.۸ تا ۸.۰۳ ، نسبت پواسون ۰.۲۷ تا ۰.۳۰ ، مدول الاستیک (GPa) 190 تا ۲۱۰ ، استحکام کششی (Mpa) 620 ، استحکام تسلیم (Mpa) 345 ، درصد ازدیاد طول (%) ۴۰ ، سختی (HRB) 100 [7] .

خواص حرارتی فولادهای زنگ نزن آستنیتی سری ۲۰۰

خواص حرارتی برخی از این فولادها در ادامه مطرح شده است .

۲۰۱ : انبساط حرارتی (۱۰-۶/°C) 15.7 ، رسانایی حرارتی (W/m-K) 16.2 ، گرمای ویژه (J/kg-K) 500 [7] .

۲۰۲ : انبساط حرارتی (۱۰-۶/°C) 17.5 ، رسانایی حرارتی (W/m-K) 16.2 ، گرمای ویژه (J/kg-K) 500 [7] .

۲۰۵ : انبساط حرارتی (۱۰-۶/°C) 17.9 ، گرمای ویژه (J/kg-K) 500 [7] .

خواص الکتریکی فولادهای زنگ نزن آستنیتی سری ۲۰۰

مقاومت الکتریکی فولادهای سری ۲۰۱ و ۲۰۲ برابر (۱۰-۹W-m) 690 است [۷] .

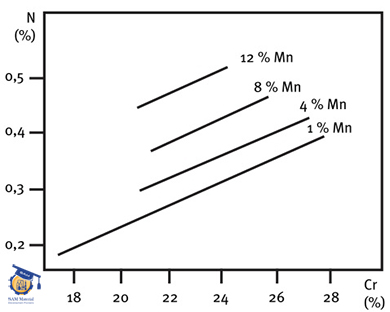

شکل زیر اثر افزایش همزمان منگنز و نیتروژن ( پایدار کنندههای آستنیت ) را بر فولادهای زنگ نزن سری ۲۰۵ با محتوای نیکل نزدیک به ۱ درصد نشان میدهد [۲] .

اثر افزودنیهای کروم و مولیبدن بر حلالیت نیتروژن در فولاد سری ۲۰۵

اثر افزودنیهای کروم و مولیبدن بر حلالیت نیتروژن در فولاد سری ۲۰۵ [۲] .

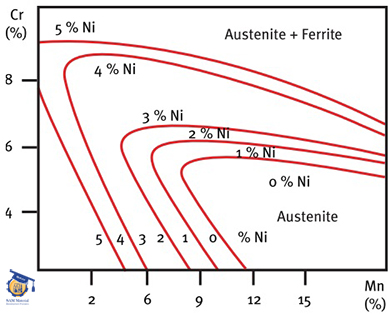

شکل زیر نیز اثر عناصر آلیاژی نیکل ، کروم و منگنز را بر پایدار سازی آستنیت در فولادهای زنگ نزن آستنیتی سری ۲۰۰ آلیاژ ۲۰۵ نشان میدهد . مشاهده میشود که با افزایش نیکل در این فولاد ، محدوده پایداری آستنیت افزایش یافته است [۲] .

اثر عناصر آلیاژی در پایداری حلقه آستنیت در فولاد ۲۰۵ در دمای ۱۷۵۰ درجه سانتی گراد

اثر عناصر آلیاژی در پایداری حلقه آستنیت در فولاد ۲۰۵ در دمای ۱۷۵۰ درجه سانتی گراد [۲] .

فرآیند ساخت و عملیات حرارتی فولادهای زنگ نزن آستنیتی سری ۲۰۰

۲۰۱

فولاد زنگ نزن ۲۰۱ را میتوان با استفاده از روشهای شکل دهی رایج ، شکل داد . جوشکاری این فولادها نیز با استفاده از روشهای جوشکاری رایج قابل انجام است . فولادهای زنگ نزن سری ۲۰۱ میتوانند در دماهای ۱۱۴۹ تا ۱۲۳۲ درجه سانتی گراد تحت کار گرم قرار گیرند . این فولادها در دماهای ۱۰۱۰ تا ۱۰۹۳ درجه سانتی گراد آنیل میشود . برای جلوگیری از پوسته شدن ( Scaling ) فولاد ، نباید از این دماها فراتر رفت . برای جلوگیری از تشکیل کاربیدها ، فولادهای زنگ نزن آستنیتی با درصد نیکل کم ، سریهای ۲۰۱ با سرعت بالا سرد میشوند [۴] .

۲۰۲

قابلیت ماشینکاری فولاد ۲۰۲ بسیار عالی است . برای تبدیل کامل این فولاد به مارتنزیت ، به عملیات حرارتی زیر نیاز است [۵] .

- قرار گرفتن در دمای ۱۰۳۸ درجه سانتی گراد به مدت ۳۰ دقیقه

- سپس سرد شدن در زیر دمای ۱۶ درجه سانتی گراد

جوشکاری فولادهای زنگ نزن آستنیتی با درصد نیکل کم سری ۲۰۲ با استفاده از روشهای مقاومتی و ذوبی قابل انجام است و روش جوشکاری اکسی استیلن ( Oxyacetylene welding method ) نباید برای این فولاد بکار برده شود . آهنگری این فولادها میتواند در دمای ۱۱۷۷ درجه سانتی گراد و به مدت ۱ ساعت انجام شود . آهنگری این فولادها در زیر دمای ۱۰۱۰ درجه سانتی گراد توصیه نمیشود [۵] .

کاربردهای فولادهای زنگ نزن آستنیتی سری ۲xx

این گریدها بدلیل استحکام و انعطاف پذیری بالا ، فقط تا پایان قرن گذشته در اروپا و آمریکای شمالی در کاربردهای محدودی ( مثلا تولید تسمههای نقاله ) استفاده میشدند . در هند ، بدلیل محدودیت در واردات نیکل ، از سال ۱۹۸۰ بطور گسترده از فولاد زنگ نزن سری ۲xx در ساخت کارد و چنگالهای زنگ نزن استفاده میشود . از آنجایی که این اقلام معمولا با دست شسته میشوند و در معرض مواد خورنده ماشین ظرفشویی نیستند ، مقاومت در برابر خوردگی آنها بسیار مناسب است . به تازگی مقادیر زیادی از فولاد زنگ نزن سری ۲xx در آسیا تولید شده است . برخی از گریدهای تولید شده با استانداردهای بینالمللی مطابقت ندارند ، چرا که آنها با هدف به حداقل رساندن عناصر آلیاژی از جمله کروم ( که یک عنصر اصلی در مقاومت در برابر خوردگی است ) طراحی شدهاند [۲] .

کاربرد برخی از انواع فولادهای زنگ نزن آستنیتی سری ۲۰۰ در ادامه بیان شده است .

۲۰۱

فولاد زنگ نزن ۲۰۱ در ساخت و سازها ، قطعاتی که تحت شکل گیری شدید قرار دارند و در سقف یا بدنه اتومبیلهای یدک کش و قطارهای مسافربری استفاده میشود [۴] .

۲۰۲

فولادهای زنگ نزن آستنیتی سری ۲۰۰ آلیاژ ۲۰۲ را میتوان به شکل صفحات ، ورقها و سیم پیچها تولید و در کاربردهای مختلف استفاده کرد . برخی از این کاربردها عبارتند از : تجهیزات رستوران ، ظروف پخت و پز ، سینکها ، تریم خودرو ، کاربردهای معماری مانند پنجرهها و درها ، قطارهای مسافربری ، اتومبیلهای یدک کش و بست شلنگ [۵] .

فولادهای زنگ نزن آستنیتی سری ۲۰۰ گروهی از فولادهای آلیاژی هستند که درصد نیکل پایینی دارند . از آنجایی که نیکل باعث افزایش مقاومت به خوردگی فولادها میشود ؛ مقاومت این فولادها در برابر خوردگی کم از سایر فولادهای زنگ نزن است . این فولادها بدلیل ریزساختار آستنیتی چقرمگی بالایی دارند . این فولادها در کاربردهای رایج مانند کارد و چنگال ، سینکها ، ظروف و غیره کاربرد دارند .

منابع

[۱] “https://en.wikipedia.org /wiki/Stainless_steel#Austenitic_stainless_ steel.” .

[۲] A. Series, “Austenitic Chromium-Manganese Stainless Steels – A European Approach,” vol. 12.

[۳] Myer kutz, Handbook of Materials Selection. .

[۴] “https://www.azom.com/article.aspx?ArticleID=6780.” .

[۵] “No Titlehttps://www.azom.com/article.aspx?ArticleID=8209.” .

[۶] Volume 1 Properties and Selection: Irons, Steels, and High-Performance Alloys. .

[۷] “https://www.efunda.com/Materials/alloys/stainless_steels/list_stainless.cfm?m=ais&Page_Title=AISI%20Type%202xx&ID_Low=AISI_Type_2.” .