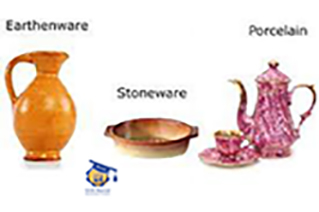

سرامیکهای سنتی یا همان سرامیکهای سیلیکاتی ( Traditional Ceramics or silicate ceramics ) ، مواد سرامیکی هستند که از مواد اولیه معمول و طبیعی مانند مواد معدنی رس و ماسه کوارتز حاصل می شوند . از طریق فرآیندهای صنعتی که قرن ها به نوعی مورد استفاده قرار گرفته است ، این مواد به محصولات آشنایی مانند ظروف چینی ، آجر سفالی و کاشی ، ششه، گچ، لعاب، ساینده های صنعتی و لنت های نسوز و سیمان پرتلند تبدیل می شوند .

تقسیم بندی سرامیکها از نظر کاربرد

سرامیکها از نظر کاربرد به دو گروه زیر تقسیم میشوند:

- سرامیک های سنتی یا سیلیکاتی (Traditional Ceramics or silicate ceramics)

- سرامیک های مدرن یا مهندسی (New Ceramics)

در ادامه خصوصیات اساسی مواد اولیه که معمولا در سرامیکهای سنتی مورد استفاده قرار می گیرند ، شرح داده می شود و روند کلی را که در ساخت اکثر محصولات سرامیکی سنتی دنبال می شود ، بررسی می شود.

تاریخچه سرامیکهای سنتی

محصولات سرامیکی سنتی تقریباً به اندازه نسل بشر قدیمی هستند. ساینده های طبیعی برای تیز کردن ابزارهای اولیه چوب و سنگ مورد استفاده قرار می گرفتند و قطعاتی از ظروف سفالی که مربوط به دوره نوسنگی ، حدود ۱۰،۰۰۰ سال پیش است ، پیدا شده اند. چندی نگذشت که اولین کشتی های خشت خام ساخته شد ، مردم یاد گرفتند که چگونه با حرارت دادن آنها را به موادی مستحکم تر، سخت تر و نفوذپذیرتر تبدیل کنند. این پیشرفت ها توسط محصولات ساختاری رس از جمله آجر و کاشی دنبال شد. آجرهای پایه خاک رس ، تقویت شده و محکم شده با الیافی مانند نی ، از اولین مواد کامپوزیتی بودند. کاربردهای هنری سفال نیز به ویژه در چین ، خاورمیانه و آمریکا به درجه بالایی از ظرافت رسید.

انواع سرامیکهای سنتی در طول زمان.

با روی کار آمدن عصر فلز حدود ۵۰۰۰ سال پیش ، انسان های اولیه با استفاده از ماهیت نسوز ماسه کوارتز ، قالب هایی برای ریخته گری فلزات به دست آوردند، روشی که هنوز در ریخته گری های مدرن به کار گرفته می شود. یونانیان و رومیان سیمان های آهک ساختند و رومی ها بطور خاص از این ماده برای ساخت آثار برجسته مهندسی عمران استفاده کردند. انقلاب صنعتی قرن ۱۸ و ۱۹ شاهد پیشرفت های سریع در پردازش سرامیک ها بود و قرن بیستم شاهد رشد در درک علمی این مواد بود. حتی در عصر سرامیک های پیشرفته مدرن ، محصولات سرامیکی سنتی ،با مقادیر زیادی توسط روش های تولید کارآمد و ارزان ساخته می شوند ، هنوز بخش عمده فروش سرامیک ها را در سراسر جهان تشکیل می دهند.

مواد خام سرامیکهای سنتی

سرامیکهای سنتی به دلیل حجم بالای محصولات، تمایل به تولید از مواد اولیه طبیعی دارند. در بیشتر موارد، این مواد سیلیکات هستند. ترکیبات مبتنی بر سیلیس (SiO2) ، یک فرم اکسید عنصر سیلیکون هستند. در حقیقت ، استفاده از مواد معدنی سیلیکاتی بسیار متداول است که به همین دلیل سرامیک های سنتی را اغلب به عنوان سرامیکهای سیلیکاتی می شناسند و ساخت آنها اغلب به عنوان صنعت سیلیکات شناخته می شود. بسیاری از مواد سیلیکاتی در واقع آلومینوسیلیکات اصلاح نشده یا اصلاح شده شیمیایی هستند، اگرچه سیلیس نیز به شکل خالص آن استفاده می شود. در مجموع ، مواد اولیه به کار رفته در سرامیکهای سنتی در سه گروه معمول شناخته شده قرار می گیرند:

• خاک رس

• سیلیس

• فلدسپار.

خاک رس

مواد معدنی خاک رس مانند کائولینیت (Al2 [Si2O5] [OH] 4) رسوبات زمین شناسی ثانویه هستند که با هوازدگی سنگهای آذرین تحت تأثیر آب ، دی اکسید کربن حل شده و اسیدهای آلی تشکیل شده اند. مانند گرانیت فرسایش یافت و در بسترهای دریاچه قرار گرفت ، جایی که متعاقباً به خاک رس تبدیل شد.

اهمیت کانی های رس در توسعه و فرآوری سرامیک سنتی بسیار تاثیرگذار بوده است. این مواد معدنی علاوه بر اینکه منبع اصلی آلومینوسیلیکاتها هستند، دارای ساختارهای کریستالی لایه ای هستند که به دلیل ساختار کریستالی ورقه ای شان به شکل صفحه ای با ابعاد میکرومتری هستند. وقتی این ذرات در آب معلق یا مخلوط شوند ، مخلوط رئولوژی غیرمعمول نشان می دهد به عبارتی تحت فشار جریان می یابد. این رفتار روشهای مختلفی برای تولید مانند ریخته گری و شکل دهی پلاستیک را در اختیار شما قرار می دهد که درادامه توضیح داده شده است.

سیلیس و فلدسپار

سایر ترکیبات سرامیکهای سنتی سیلیس و فلدسپار هستند. سیلیس ماده اصلی در نسوز و به رنگ سفید است. معمولاً به صورت ماسه کوارتز ، ماسه سنگ یا سنگریزه اضافه می شود. نقش سیلیس به عنوان پرکننده ای است که برای انتقال استحکام از حالت خام به محصول نهایی و حفظ استحکام در هنگام حرارت دهی استفاده می شود و نیز حضور سیلیس باعث بهبود خواص نهایی می شود. فلدسپار، آلومینوسیلیکاتی هستند که حاوی سدیم، پتاسیم یا کلسیم هستند. ترکیب آن ها به صورت NaAlSi۳O۸ و KAlSi۳O۸ تا CaAl2Si۲O۸ می باشد. فلدسپار به عنوان عامل شاری عمل می کند تا دمای ذوب فازهای آلومینوسیلیکات را کاهش دهد.

سنگ فلدسپار.

روش تولید سرامیکهای سنتی

آماده سازی مواداولیه در تولید سرامیکهای سنتی

به منظور تولید سرامیکهای سنتی، از مواد اولیه رسی که به فراوانی یافت می شود، استفاده می کنند. در مورد مواد سفید ، که برای آن ها مواد اولیه باید در حالت خالص تر باشد ، رس ها شسته می شوند و ناخالصی ها از بین می روند. سیلیس ها با شستشو و جدا کردن مواد معدنی ناخواسته به وسیله گرانش و به وسیله اعمال نیرو مغناطیسی و الکترواستاتیک تصفیه می شوند.برای فلدسپار از جداسازی به روش شناوری استفاده می شود، فرآیندی که در آن یک عامل مهار کننده اضافه می شود تا مواد مورد نظر را از ناخالصی ها جدا کند.

مخلوط کردن

لازم است مقادیر هر یک از مواد اولیه بر اساس ترکیب و وزن موردنظر قبل از این مرحله مشخص شود. ترکیبات باید به گونه ای انتخاب شوند که خواص و ویژگی های موردنظر برای کاربردی که هدف تولید آن محصول است، قابل دست یابی باشد . رس ها باید بر اساس قابلیت کار ، حساس بودن ، رنگ و سایر الزامات انتخاب می شوند. به همین ترتیب ، سیلیکاها باید معیارهای خلوص شیمیایی و توزیع اندازه ذرات را برآورده کنند.

شکل دهی در تولید سرامیکهای سنتی

به منظور شکل گیری بهتر محصولات رسی، لازم است مورفولوژی و اندازه دانه های درشت و ریز را در کنار یکدیگر داشته باشیم. بسته به میزان آب اضافه شده ، بدنه های رس می توانند سفت یا پلاستیک باشند. حالت پلاستیک با توجه به ذرات رس صفحه ای شکل می گیرد که در طول جریان بر روی یکدیگر می لغزند. (در بسیاری از موارد از اتصال دهنده های آلی برای کمک به نگه داشتن فرم بدنه تا زمان حرارت دهی و پخت استفاده می شود.) در صورتی که میزان آب بیشتر شود ذرات رس به حالت تعلیق درمی آیند و در نتیجه می توان سوسپانسیون های رسی را تولید کرد. از سوسپانسون ها در ریخته گری دوغابی استفاده م شود. مکانیسم های شکل گیری پلاستیک و ریخته گری دوغابی در زیر شرح داده شده است.

شکل دهی پلاستیک در تولید سرامیکهای سنتی

شکل دهی پلاستیک مکایزم اصلی شکل دادن به سرامیک های مبتنی بر خاک رس است. بعد از اینکه مواد اولیه مخلوط شدند به حالت یک گل سفت یا پلاستیک در می آیند ، بسته به نوع سرامیک موجود و نوع محصول مورد نظر ، انواع مختلفی از روش های تولید برای تولید اشکال مختلف به کار می رود. مهمترین روش در بین این تکنیک ها اکستروژن است.

اکستروژن شامل اعمال فشار برای از بین بردن تخلخل و دستیابی به یک شکل خاص ، بسته به نوع خروجی اکستروژن است. برای مثال آجرهای نسوز اغلب توسط قالب های پرس ساخته می شوند. محصولات سفالی مانند آجر و کاشی را می توان با همان متد ساخت. در عملیات اکستروژن، مواد اولیه تمایل به مصرف آب کمتری دارد و به آن گل سخت گفته می شود.

با استفاده از یک اکسترودر از نوع تجاری، می توان اشکال ساده ای مانند میله ها و لوله های استوانه ای ، میله های مستطیل و توخالی مستطیل و صفحات طولانی ایجاد کرد. این اشکال را می توان با استفاده از اکستروژن به قطعات کوتاه تر برای آجر و کاشی برش داد.

ریخته گری

رویکرد متفاوت در شکل گیری سرامیکهای مبتنی بر خاک رس استفاده از روش ریخته گری است. با داشتن آب کافی و استفاده از افزودنی های مناسب ، مخلوط آب و رس را می توان به حالت دوغابی درآورد. این دوغاب بسیار پایدار از ذرات رس در آب ناشی از تغییرات دقیق بارهای سطح روی ذرات رس است. بدون افزودنی ها ، لبه ها و سطوح ذرات با تقابل مخالف ، منجر به لخته شدن می شوند.

افزودنی ها برخی از بارهای سطح را خنثی می کنند ، به این ترتیب که ذرات می توانند برای دفع یکدیگر و به طور نامحدود در حالت دوغابی باقی بمانند. هنگامی که دوغاب در قالب گچ متخلخل ریخته شود ، نیروهای مویینگی باعث رسوب ثابت ذرات رس به صورت متراکم روی سطح داخلی قالب می شوند. پس از به دست آوردن ضخامت کافیی از رسوب ، می توان باقی مانده آن را ریخت و قالب را باز کرد تا یک قطعه رسی آزاد شود که ادامه لازم است در ابتدا خشک و در ادامه تحت حرارت بالا پخت شود. اشکال هندسی پیچیده ای را می توان از طریق ریخته گری به دست آورد.

عملیات پخت سرامیکهای سنتی

پس از خشک کردن سرامیک های مبتنی بر خاک رس، برای از بین بردن آب ساختاری، تجزیه و سوزاندن هرگونه چسب ارگانیک مورد استفاده در شکل تحت حرارت بالا پخت می شوند. بیشتر سرامیک های سنتی تولید انبوه ، در کوره های تونلی حرارت داده می شوند بدین گونه که، به تدریج از دمای اتاق، از طریق یک منطقه داغ گرم می شوند و به دمای اتاق برمی گردند.

عملیات پایانی

اگر ظروف سرامیکی متخلخل بوده و عدم نفوذ پذیری مایع مورد نظر باشد ، یا این که صرفا کاربرد تزئینی مد نظر باشد، می توان محصول را لعاب داد. در لعاب ، فرمولاسیون شیشه ای پودر شده و در یک حلال مناسب به صورت دوغاب در می آید. بدنه سرامیکی پخت شده با دوغاب لعاب آغشته شده یا رنگ آمیزی می شود و در دمایی که پایین تر از دمای اولیه پخت آن است، مجددا حرارت داده می شود.

منابع

Thomas O. Mason,” Traditional ceramics”, Encyclopædia Britannica, inc, 2016. (https://www.britannica.com/technology/traditional-ceramics)